С 2007 года компания «ПРОТЕХ» работает как поставщик комплексных проектов, постоянно сталкиваясь с задачами, которые невозможно реализовать с помощью представленного на рынке оборудования. И поэтому в сотрудничестве с отечественными производителями промышленного оборудования и материалов начала создавать нужные технические решения. Сегодня они выпускаются в том числе на собственном производстве «ПРОТЕХ» в Москве. О разработках и задачах, которые осуществляет компания, и пойдет речь в статье.

Последний год мы интенсивно работаем над модернизацией цеха по производству жгутов на предприятии ВПК. Проект совместил в себе задачи по поставке и инжинирингу оборудования. Задача, которую должен решить новый цех, — ускорение производства при максимальной его автоматизации и сохранении высокого качества выпускаемой продукции.

Нами была пересмотрена вся цепочка производства жгута, включая работы на заготовительном участке, участках маркировки, электромонтажа, раскладки и лентообмотки жгутов, оплетения, герметизации и полимеризации, электроконтроля. Словом, фактически весь путь производства вплоть до склада готовой продукции.

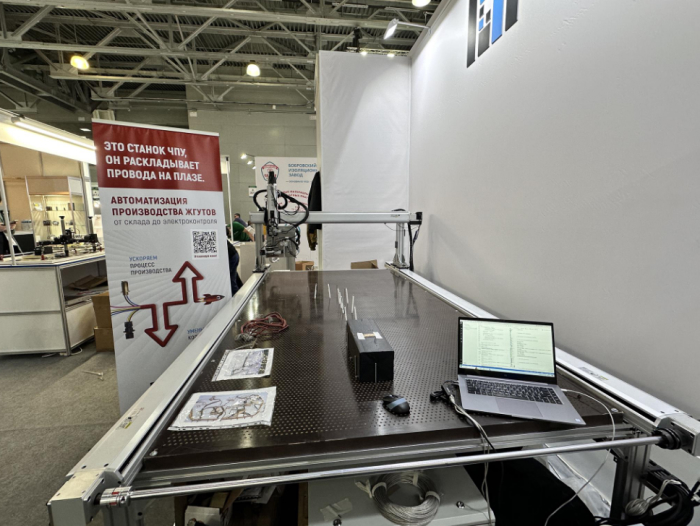

Изучив все решения на современном рынке, мы пришли к выводу, что не на всех этапах возможна автоматизация с применением существующего оборудования. Одним из таких сложных для автоматизации этапов оказалась раскладка проводов на плазе по существующему КД, которая по старинке осуществляется монтажниками вручную. Поэтому станок для раскладки проводов жгута на плазе (рис. 1), разработанный НПП «ПРОТОН», дочерней компанией «ПРОТЕХ», — уникальное в своем роде решение.

Рис. 1. Станок ЧПУ для раскладки проводов на выставке ExpoElectronica-2024

Станок ЧПУ для раскладки проводов жгута на плазе

Оборудование представляет собой рабочий стол — перфорированную панель, над которым по заданной программе в трех плоскостях передвигается станок ЧПУ и раскладывает провод за проводом, пока не наберется весь жгут. Далее оператор снимает полученное тело жгута с плаза и станок приступает к следующей раскладке, а разложенный жгут отправляется на бандажирование и далее — на распайку.

Скорость раскладки проводов задается оператором и составляет 0,5–1 м/с. Рабочий стол, изготовленный из ламинированной фанеры, в данном проекте имеет размеры 4×2 м. По согласованию с заказчиком длина стола может достигать 8 м. На поверхности стола в шахматном порядке просверлены отверстия для установки металлических штырьков, между которыми и раскладываются провода, формирующие тело жгута. Штырьки расставляются управляющим модулем автоматически под каждую конфигурацию жгута, в соответствии с написанной программой на основе КД.

Особенность станка, которая значительно экономит время при последующей распайке, в том, что каждый конец провода вставляется в заранее подготовленные имитаторы разъемов, изготовленные из текстолита (рис. 2). Благодаря наличию в модуле, несущем провод, технического машинного зрения, станок попадает четко в предназначенный для данного провода разъем. На каждую пластину из текстолита нанесена маркировка с номерами разъемов для монтажника.

Рис. 2. Раскладка проводов в оснастку с имитацией разъема

Человеческий фактор таким образом сводится к минимуму. Задача оператора состоит в раскладке текстолитовых имитаторов разъема перед началом раскладки провода станком, а также в аккуратном перенесении разложенного жгута на плаз для бандажирования.

В данном проекте предусмотрена работа станка в паре с автоматической линией подготовки провода, расположенной перпендикулярно к плазу. Они работают в рамках единой программы, основанной на электронной КД. Линия готовит провод к раскладке, затем передает его станку ЧПУ, который по заданной таблице соединений раскладывает провод на плазе. Такая связка обеспечивает полную прослеживаемость производства.

Управление процессом максимально простое. Всю сложную работу по программированию сделает производитель. Параметры эталонных жгутов (наименование, сечение и длина проводов, количество и длина ответвлений жгута, соединения) хранятся в КД в электронном виде. Непосредственно к этой КД обращаются и линия обработки провода, и станок по раскладке провода. При изменении КД станки не нуждаются в перепрограммировании. Достаточно внести корректировки в базу данных, которая экспортируется с сервера в форме таблицы, а затем загружается обратно.

Итак, какие же задачи мы решили, используя данный станок?

1. Ускорение производства в несколько раз. Станок может производить раскладку даже ночью, для его обслуживания достаточно одного оператора.

2. Исключение ошибок при раскладке, минимизация человеческого фактора.

3. Высокая повторяемость процесса: станок разложит жгут бесчисленное количество раз. При этом программа позволяет выбирать различные конфигурации жгута с использованием проводов разного наименования и сечения.

4. Система прослеживаемости производства.

5. Экономия времени на подготовку жгута к электромонтажу благодаря раскладке в имитаторы разъема.

Такой станок станет идеальным решением для автоматизации мелкосерийного многономенклатурного производства. Также хочется отметить, что это уникальное в своем роде оборудование, у которого нет ни зарубежных, ни российских аналогов.

«Струи в вакууме»: установка струйной отмывки УСОТП-1

Технология струйной отмывки активно используется производителями микроэлектроэлектроники для очистки печатных плат, трафаретов и микросборок от загрязнений. На российском рынке сейчас представлены китайские и российские автоматизированные комплексы струйной отмывки. Каждая из них имеет свои особенности, но в целом в основе работы таких установок лежит технология распыления раствора моющего средства в воздухе («струи в воздухе») или в объеме жидкости («струи в жидкости»).

По сути, работа данных комплексов для отмывки аналогична работе бытовых посудомоечных машин с паровым режимом.

Решение же, которое предлагает наша компания, уникально — в своей автоматизированной установке УСОТП-1 (рис. 3) мы предлагаем дополнительно использовать для отмывки и сушки вакуумирование («струи в вакууме»). В процессе отмывки в камере искусственно создается вакуум, то есть регулируемое разрежение до 0,4 атм. Моющее средство с помощью форсунок, расположенных на вращающихся рампах, распыляется на изделие, а далее «вытягивается» вместе с растворенными загрязнениями. Это позволяет исключить теневые зоны и доставать загрязнения из глухих отверстий и под низко установленными компонентами.

Рис. 3. Установка струйной отмывке в вакууме УСОТП-1

Кроме того, благодаря вакууму процесс сушки происходит при более низких температурах, что позволяет отмывать в установке даже высокочувствительные элементы.

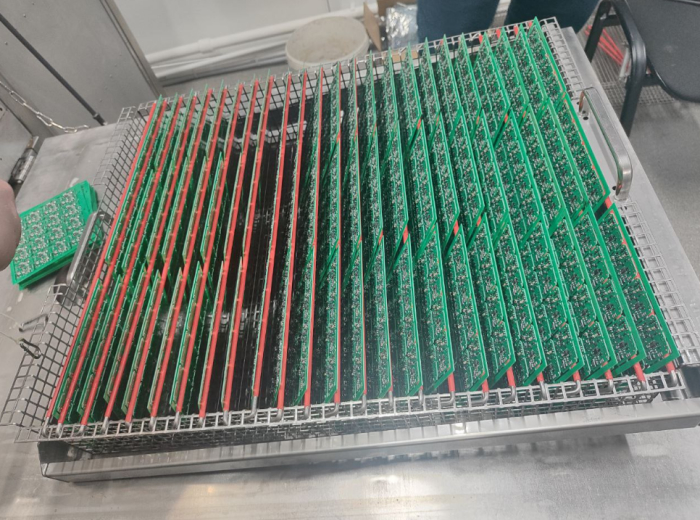

УСОТП сочетает в себе преимущества машин корзиночного типа (большое количество отмываемых изделий за раз, постоянное воздействие струй отмывочных средств) и рамочного (минимизация мертвых зон на отмываемых изделиях за счет отсутствия затенения). Вакуум гарантирует свободное проникание жидкости во все глухие отверстия и под самые низкие и крупные компоненты (рис. 4).

Рис. 4. Размещение печатных плат в корзине установки УСОТП-1

Диапазон возможностей установки УСОТП-1 достаточно широк и включает несколько этапов: замачивание, отмывку, предварительное и финишное ополаскивание, ополаскивание парами деионизированной воды, предварительную и финишную сушку (табл.). В рамках этого функционала при пуско-наладочных работах мы подбираем технологию отмывки для конкретного изделия/ изделий и конкретной задачи. Программа или программы сохраняются в настройках установки. Оператору не придется каждый раз заново задавать настройки.

|

1 |

Предварительное замачивание |

Осуществляется в парах дистиллированной воды или азеотропных моющих растворов. |

|

2 |

Отмывка (растворение загрязнений) моющим раствором |

Возможность создания остаточного давления в камере до 0,4 атм. |

|

3 |

Предварительное ополаскивание (удаление растворенной грязи) |

Производится деионизированной водой при создании остаточного давления в камере до 0,4 атм. |

|

4 |

Финишное ополаскивание |

Производится деионизированной водой при создании остаточного давления в камере до 0,4 атм. |

|

5 |

Ополаскивание парами деионизированной воды |

С использованием функции вакуумирования парообразование происходит уже при 70°С. |

|

6 |

Предварительная сушка |

Осуществляется горячим воздухом. |

|

7 |

Финишная сушка |

Возможность создания остаточного давления в камере до 0,2 атм. |

Установка позволяет отмывать даже изделия, которым противопоказаны водные и полуводные процессы, а также теплочувствительные элементы. Для таких случаев мы предлагаем замачивать изделия в парах азеотропной жидкости. Азеотропы — это смеси, которые при испарении сохраняют пропорции входящих в них жидкостей. При остаточном разрежении 0,2 атм парообразование азеотропов происходит уже при +40 °С.

Партнер ООО «ПРОТЕХ» — производитель технологических материалов ООО «Изагри Флакс», специально для паровой фазы УСОТП-1 разработал азеотропную жидкость ОФ-3. На испытаниях она показала блестящие результаты при удалении остатков различных видов флюсов: преимущественно неионных загрязнений (смолы, масла, жиры, воски, битумы); используемых в процессе пайки канифольсодержащих паяльных материалов и безотмывочных материалов.

Кстати, технологию замачивания в парах азеотропных средств успешно использовали еще в СССР. И только недавно азеотропные жидкости стали предлагать ведущие производители средств для отмывки, в том числе Zestron и Kyzen.

Отдельно хочется отметить, что установка струйной отмывки в вакууме УСОТП-1 не имеет ни импортных, ни отечественных аналогов. Эта система появилась в результате десятков проектов по отмывке, реализованных ООО «ПРОТЕХ», и не только объединила в себе лучшие идеи, но и предлагает решение задач по отмывке, которые ранее считались невыполнимыми.

Автоматизация смешивания герметиков, компаундов, виксинтов: миксер «Соло ВКС М»

«Соло ВКС М» стал первым миксером, позволяющим автоматизировать смешивание виксинтов, которые изначально предполагают ручное смешивание и имеют короткий жизненный цикл готового материала.

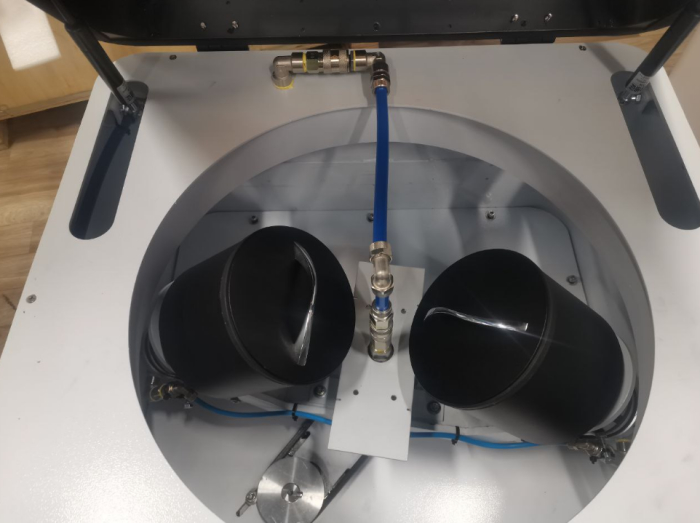

За короткое время, буквально за несколько десятков секунд, «Соло ВКС М» (рис. 5) смешивает до однородной массы герметики, компаунды и высоковязкие материалы. Пропорции компонентов в составе от 1:1 до 1:500.

Рис. 5. Планетарный миксер «Соло ВКС М»

Рис. 6. В миксере «Соло ВКС» предусмотрено два контейнера для материала и система вакуумирования (опционально)

Достичь однородной консистенции позволяет планетарная, или безлопастная технология: смешивание в емкости происходит исключительно за счет траектории ее движения. Внутри корпуса миксера на концах коромысла расположены два контейнера, куда помещаются емкости с материалом. Одновременно с вращением коромысла контейнеры вращаются вокруг своей оси. Таким образом, достигаются необходимые для смешивания перегрузки, причем скорости и направления движения коромысла и контейнеров вокруг своей оси независимы друг от друга (рис. 6).

Планетарная технология смешивания исключает попадание в материал воздуха, обеспечивает равномерное промешивание во всем объеме, а также гарантирует повторяемость, близкую к 100%. Отсутствует «пристенный эффект», когда часть материала остается на стенках емкости для смешивания.

Опционально миксер «Соло ВКС М» может быть оснащен системой вакуумирования. Тогда в процессе перемешивания из материала будут полностью «вытянуты» воздушные пузыри.

Новую модификацию миксера — Соло ВКС М, компания представила в этом году. По сравнению с предыдущей версией вдвое увеличился вес одновременно перемешиваемого материала, достигнув 1,8 кг. Миксер оснащен двумя контейнерами по 0,9 кг, что позволяет одновременно смешивать два разных материала в разных емкостях (в случае, если им подходит один и тот же режим). Кроме того, миксер получил новый эргономичный корпус и управление через сенсорный экран.

На данный момент заказчики используют миксер для виксинтов У-1-18, У-2-28, У-4-21, ПК-68, К-68 Б, длякомпаунда электроизоляционный заливочный ЭЗК-6, компаунда КПТД-1/1Т, пенокомпаунда эпоксидный ПЭК-74, герметика ВИТЭФ-1НТ, клея ВК-9 и других материалов. На производстве мы тестируем смешивание материалов по запросу для абсолютно разных нужд, вплоть до применения в стоматологии.

Дополнительно к планетарному миксеру «Соло ВКС М» возможна поставка экструдера и дозатора. Вместе они составляют технологическую линию «Би-Микс» по смешиванию, дозированию и заливке материала (рис. 7). Это полноценное решение для цехов заливки и герметизации. С помощью экструдера готовый материал фасуется из емкости для смешивания (как правило, это специальная банка) в технологические шприцы требуемого объема. Технологический процесс позволяет исключить попадания воздуха, что впоследствии может сказаться на качестве заливки.

Рис. 7. Схема работы линии «Би-Микс» для смешивания, дозирования и заливки

Материал наносится на изделие с помощью дозатора, в который устанавливается шприц с переупакованным материалом. Разработкой экструдера и дозатора занималась научно-техническая фирма «ТехноАльянс Электроникс», партнер ООО «ПРОТЕХ».

Все оборудование, упомянутое в статье, изготовлено в России, а значит, заказчик всегда может обратиться за гарантийным и постгарантийным обслуживанием. Хотя многолетний опыт позволяет сказать, что качество оборудования высокое и обслуживание необходимо крайне редко.

На сегодня линией «Би-Микс» оснащено более десятка российских предприятий, в том числе предприятия ВПК. В рамках пуско-наладочных работ «ПРОТЕХ» всегда разрабатывает и прописывает технологию смешивания и при необходимости заливки материала заказчика. Таким образом, предприятие-заказчик приобретает не просто оборудование, а практически готовую технологию. Протестировать смешивание своего материала можно на производстве в Москве.

Ю. Ю. Коваль, руководитель отдела маркетинга, «Профессиональное оборудование и технологии»

Статья опубликована в журнале «Технологии в электронной промышленности» №2 2024 г.